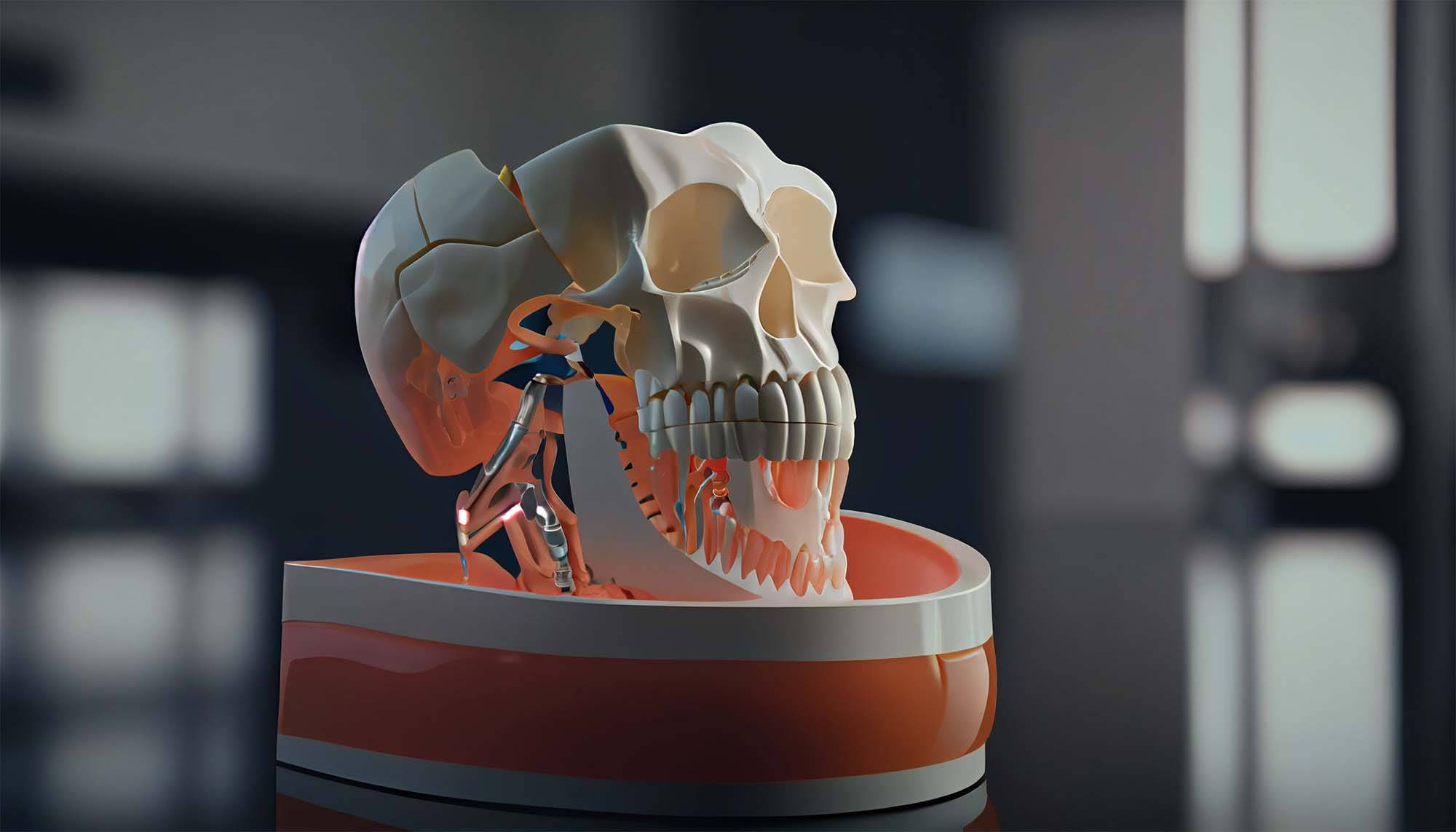

Dental Emergence est une société spécialisée dans la fabrication de prothèses dentaires utilisant les technologies numériques industrielles.

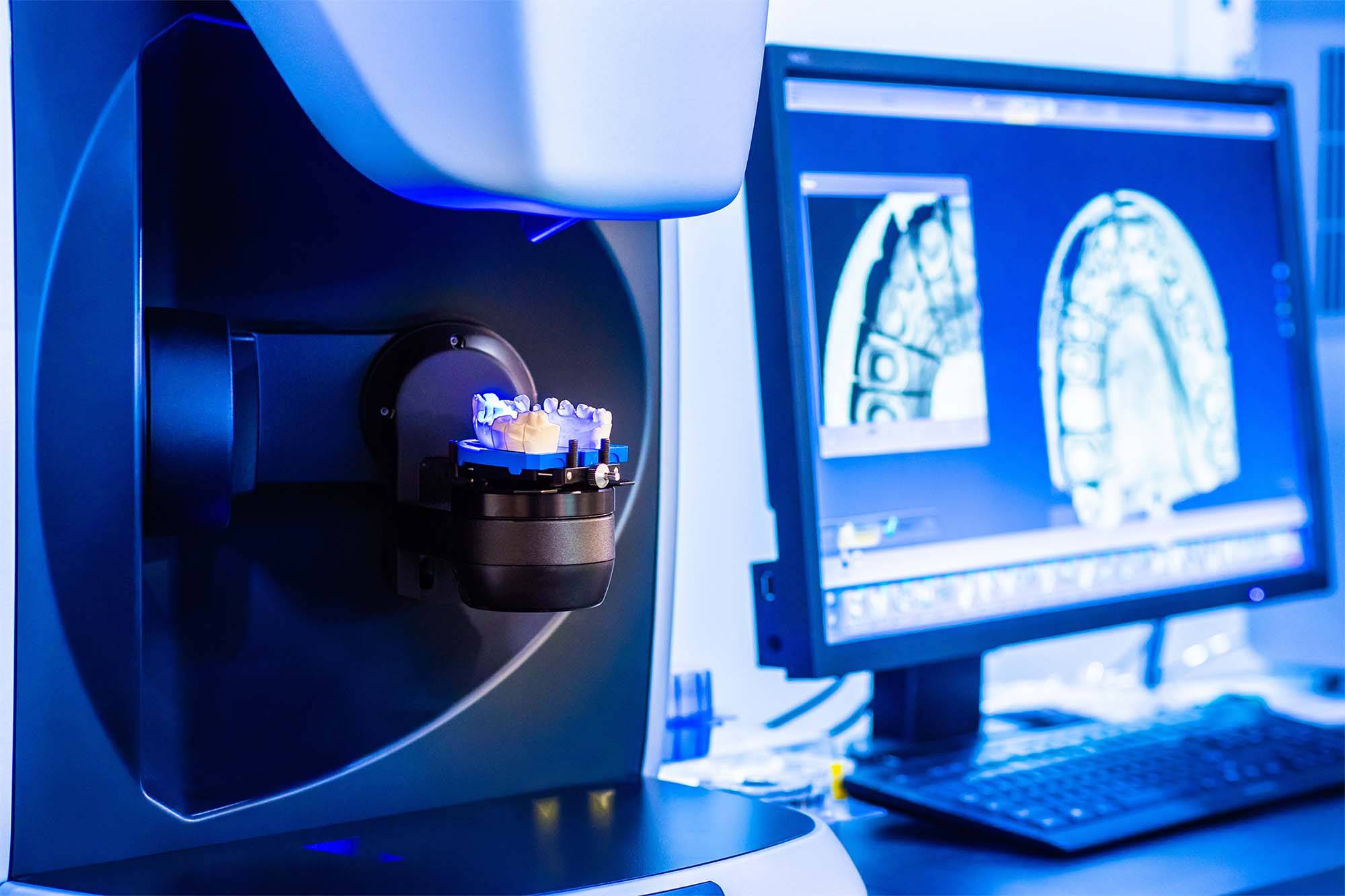

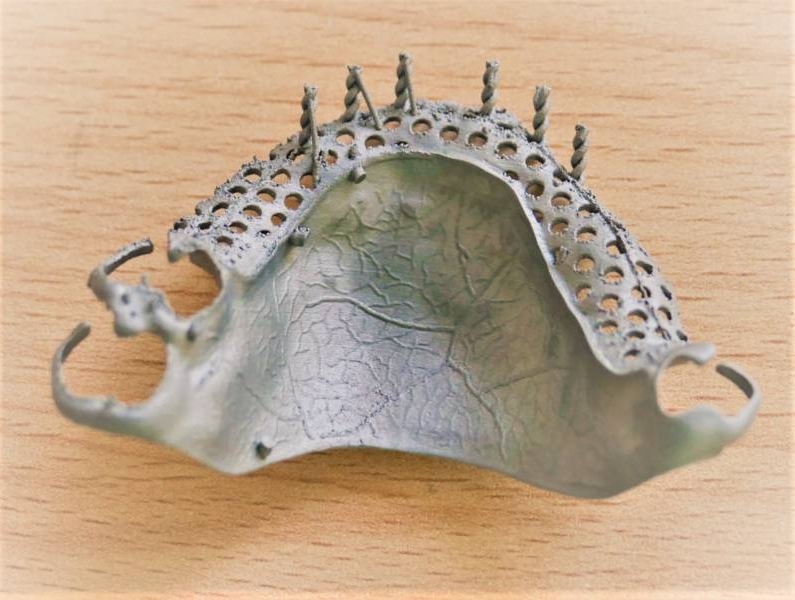

Précurseur de la micro fusion laser métal (frittage laserl) avec la 1ère M270 EOS installée en France, à Marseille, en Août 2009, nous sommes le 1er centre de production indépendant agréé à utiliser de plein droit les brevets et licences de Bego et Bego médical pour le domaine dentaire.

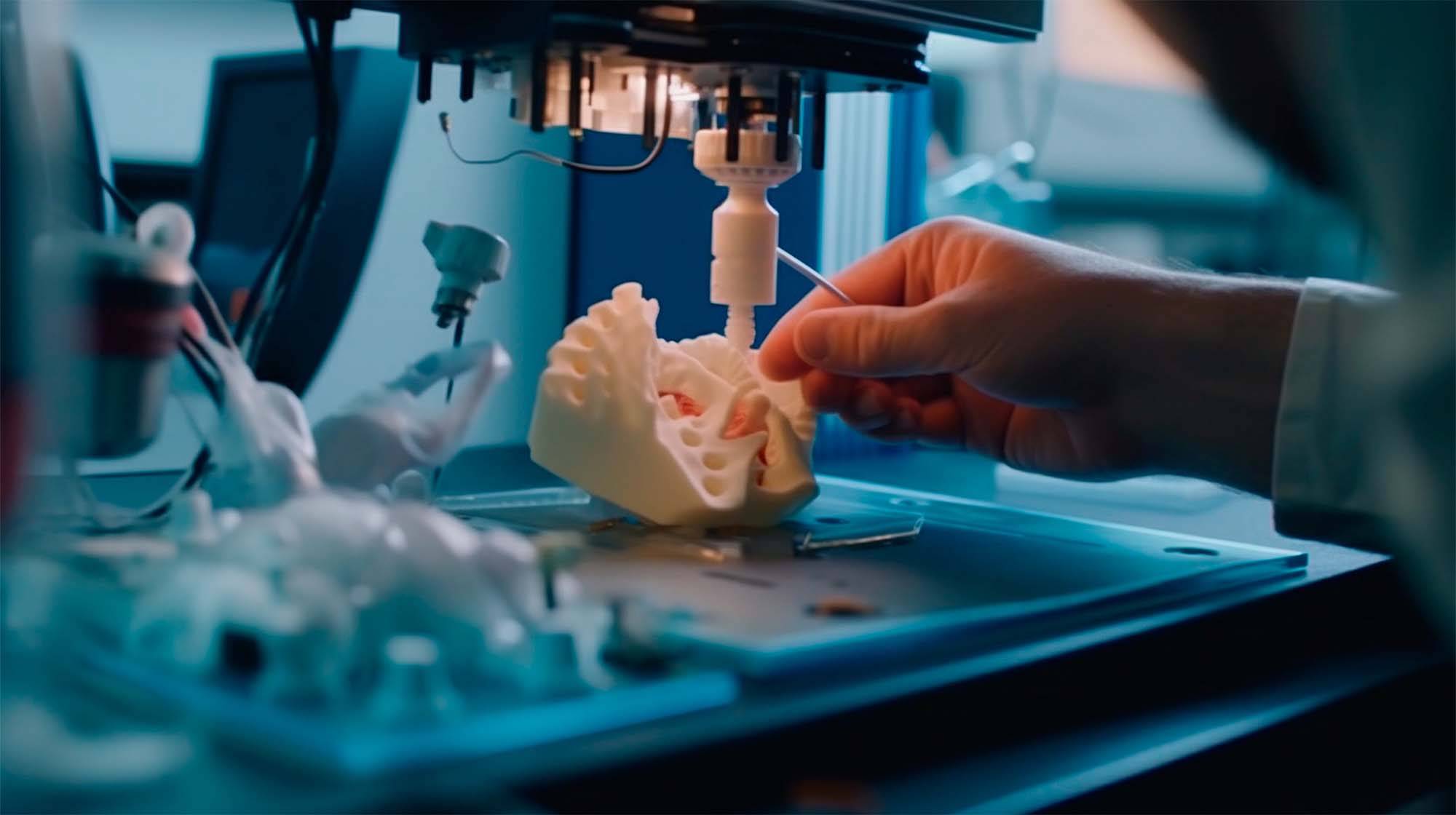

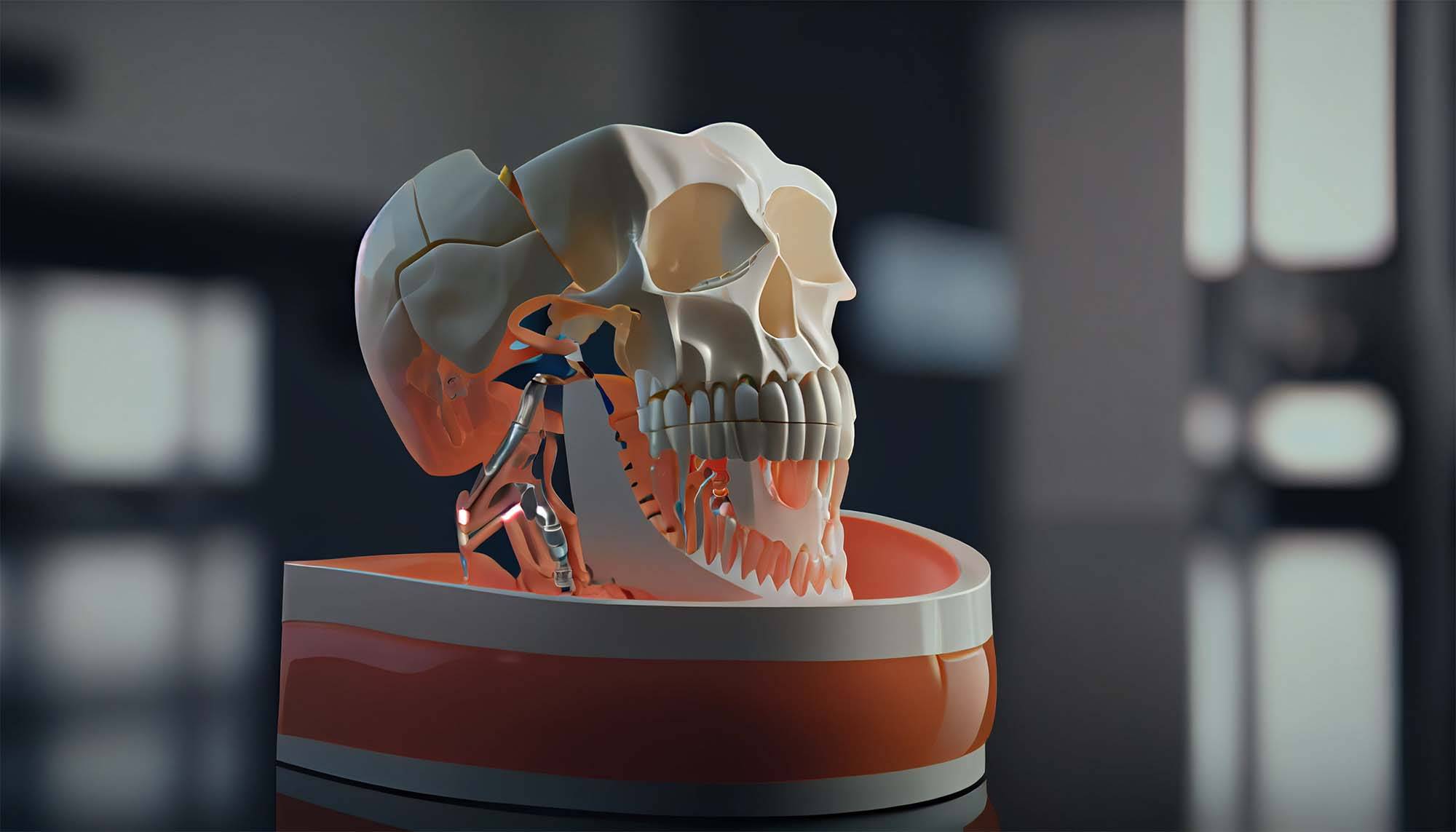

Le développement des technologies dans le domaine dentaire s'est très vite accéléré et nous réalisons à présent tous types de prothèses dentaires dans tous types de matériaux dentaires non plus seulement par microfusion laser métal mais aussi par usinage et impression 3D.

Dental Emergence est votre centre de production dentaire partenaire qui sous-traite pour vous les travaux de prothèses dentaires que vos clients chirurgiens dentistes vous confient.

Nous travaillons sur des machines haut de gamme capables de réaliser des prothèses dentaires de très haute précision du provisoire à la barre implantaire, en passant par la prothèse fixée et la prothèse amovible.

Nous pouvons également sous-traiter vos maîtres modèles en impression 3D.

Pour vous qui êtes prothésistes dentaires notre Centre de production vous offre l’opportunité de vous concentrer encore plus sur la partie artistique de votre profession, l’esthétique, le cosmétique et le relationnel avec vos clients chirurgiens dentistes.

>Le Centre d'usinage dentaire et de Micro Fusion laser métal Dental Emergence se situe dans les Bouches du Rhône à Marseille au coeur du Technopôle de Château-Gombert, lieu d'innovations technologiques et de convergence entre l'enseignement supérieur, la recherche et les outils d'aide au développement.

Dental Emergence se positionne comme une entreprise à la pointe des technologies dans le domaine dentaire.

Notre Centre de Production est aussi un lieu d'accueil ouvert à tous : Prothésistes dentaires, Chirurgiens Dentistes, étudiants, apprentis et enseignants, car nous souhaitons partager, échanger et aider à mieux faire comprendre et appréhender les nouvelles technologies qui s'offrent à tous.

Les investissements économiques, financiers et humains à chaque échelon doivent permettre de renforcer le partenariat entre tous les professionnels du dentaire.